El tratamiento de superficies con láser es una tecnología que utiliza un rayo láser de alta densidad de potencia para calentar la superficie del material sin contacto y realiza su modificación superficial mediante enfriamiento conductivo de la propia superficie del material.Es beneficioso mejorar las propiedades mecánicas y físicas de la superficie del material, así como la resistencia al desgaste, la resistencia a la corrosión y la resistencia a la fatiga de las piezas.En los últimos años, las tecnologías de tratamiento de superficies con láser, como la limpieza con láser, el enfriamiento con láser, la aleación con láser, el refuerzo por impacto con láser y el recocido con láser, así como el revestimiento con láser, la impresión 3D con láser, la galvanoplastia con láser y otras tecnologías de fabricación aditiva con láser, han abierto amplias perspectivas de aplicación. .

1. Limpieza con láser

La limpieza con láser es una nueva tecnología de limpieza de superficies en rápido desarrollo, que utiliza un rayo láser de pulso de alta energía para irradiar la superficie de la pieza de trabajo, de modo que la suciedad, las partículas o el recubrimiento de la superficie puedan evaporarse o expandirse instantáneamente, logrando así el proceso de limpieza. y purificación.La limpieza con láser se divide principalmente en eliminación de óxido, eliminación de aceite, eliminación de pintura, eliminación de revestimientos y otros procesos;Se utiliza principalmente para limpieza de metales, limpieza de reliquias culturales, limpieza de arquitectura, etc. Basado en sus funciones integrales, procesamiento preciso y flexible, alta eficiencia y ahorro de energía, protección ambiental ecológica, sin daños al sustrato, inteligencia, buena calidad de limpieza. seguridad, amplia aplicación y otras características y ventajas, se ha vuelto cada vez más popular en diversos campos industriales.

En comparación con los métodos de limpieza tradicionales, como la limpieza por fricción mecánica, la limpieza contra la corrosión química, la limpieza por impacto fuerte de sólidos líquidos y la limpieza ultrasónica de alta frecuencia, la limpieza con láser tiene ventajas obvias.

2. Enfriamiento por láser

El enfriamiento por láser utiliza un láser de alta energía como fuente de calor para calentar y enfriar la superficie del metal rápidamente.El proceso de enfriamiento se completa instantáneamente para obtener una alta dureza y una estructura de martensita ultrafina, mejorar la dureza y la resistencia al desgaste de la superficie del metal y formar tensión de compresión en la superficie para mejorar la resistencia a la fatiga.Las principales ventajas de este proceso incluyen una pequeña zona afectada por el calor, pequeña deformación, alto grado de automatización, buena flexibilidad de enfriamiento selectivo, alta dureza de los granos refinados y protección ambiental inteligente.Por ejemplo, el punto láser se puede ajustar para apagar cualquier posición de ancho;En segundo lugar, el cabezal láser y el varillaje del robot multieje pueden apagar el área designada de piezas complejas.Para otro ejemplo, el enfriamiento por láser es extremadamente caliente y rápido, y la tensión y la deformación del enfriamiento son pequeñas.La deformación de la pieza de trabajo antes y después del templado con láser casi puede ignorarse, por lo que es especialmente adecuado para el tratamiento superficial de piezas con requisitos de alta precisión.

En la actualidad, el enfriamiento por láser se ha aplicado con éxito al fortalecimiento de superficies de piezas vulnerables en la industria del automóvil, la industria de moldes, la industria de herramientas y maquinaria, especialmente para mejorar la vida útil de piezas vulnerables como engranajes, superficies de ejes, guías, mandíbulas y moldes.Las características del enfriamiento por láser son las siguientes:

(1) El enfriamiento por láser es un proceso de calentamiento rápido y enfriamiento autoexcitado, que no requiere conservación del calor del horno ni enfriamiento del refrigerante.Es un proceso de tratamiento térmico libre de contaminación, ecológico y respetuoso con el medio ambiente, y puede implementar fácilmente un enfriamiento uniforme en la superficie de moldes grandes;

(2) Como la velocidad de calentamiento del láser es rápida, la zona afectada por el calor es pequeña y el enfriamiento del calentamiento por escaneo de la superficie, es decir, el enfriamiento por calentamiento local instantáneo, la deformación de la matriz tratada es muy pequeña;

(3) Debido al pequeño ángulo de divergencia del rayo láser, tiene buena directividad y puede templar localmente con precisión la superficie del molde a través del sistema de guía de luz;

(4) La profundidad de la capa endurecida del enfriamiento de la superficie con láser es generalmente de 0,3 a 1,5 mm.

3. recocido por láser

El recocido por láser es un proceso de tratamiento térmico que utiliza láser para calentar la superficie del material, exponer el material a altas temperaturas durante un tiempo prolongado y luego enfriarlo lentamente.El objetivo principal de este proceso es liberar tensiones, aumentar la ductilidad y tenacidad del material y producir una microestructura especial.Se caracteriza por la capacidad de ajustar la estructura de la matriz, reducir la dureza, refinar los granos y eliminar las tensiones internas.En los últimos años, la tecnología de recocido por láser también se ha convertido en un nuevo proceso en la industria de procesamiento de semiconductores, que puede mejorar en gran medida la integración de circuitos integrados.

4. Fortalecimiento del impacto con láser.

La tecnología de fortalecimiento de impacto láser es una tecnología nueva y avanzada que utiliza la onda de choque de plasma generada por un potente rayo láser para mejorar la resistencia a la fatiga, al desgaste y a la corrosión de los materiales metálicos.Tiene muchas ventajas destacadas, como que no hay zonas afectadas por el calor, alta eficiencia energética, tasa de deformación ultra alta, gran controlabilidad y un notable efecto de fortalecimiento.Al mismo tiempo, el fortalecimiento por impacto con láser tiene las características de una tensión de compresión residual más profunda, una mejor microestructura e integridad de la superficie, una mejor estabilidad térmica y una vida más larga.En los últimos años, esta tecnología ha logrado un rápido desarrollo y tiene un papel importante en la industria aeroespacial, de defensa nacional y militar, entre otros campos.Además, el recubrimiento se utiliza principalmente para proteger la pieza de trabajo de quemaduras láser y mejorar la absorción de energía láser.En la actualidad, los materiales de revestimiento más utilizados son pintura negra y papel de aluminio.

El granallado por láser (LP), también conocido como granallado por choque láser (LSP), es un proceso aplicado en el campo de la ingeniería de superficies, es decir, el uso de rayos láser pulsados de alta potencia para generar tensiones residuales en los materiales para mejorar la resistencia al desgaste. (como resistencia al desgaste y resistencia a la fatiga) de superficies de materiales, o para mejorar la resistencia de secciones delgadas de materiales para mejorar la dureza de la superficie de los materiales.

A diferencia de la mayoría de las aplicaciones de procesamiento de materiales, LSP no utiliza potencia láser para el tratamiento térmico para lograr el efecto deseado, sino que utiliza el impacto del haz para el procesamiento mecánico.Se utiliza un rayo láser de alta potencia para impactar la superficie de la pieza de trabajo objetivo con un pulso corto de alta potencia.

El haz de luz impacta la pieza de metal, la vaporiza inmediatamente en un estado de plasma fino y aplica presión de onda de choque a la pieza de trabajo.A veces se agrega una fina capa de material de revestimiento opaco a la pieza de trabajo para reemplazar la evaporación del metal.Para presurizar, se utilizan otros materiales de revestimiento transparentes o capas de interferencia inercial para capturar plasma (generalmente agua).

El plasma produce un efecto de onda de choque, reforma la microestructura de la superficie de la pieza de trabajo en el punto de impacto y luego genera una reacción en cadena de expansión y compresión del metal.La profunda tensión de compresión generada por esta reacción puede prolongar la vida útil del componente.

5. Aleación por láser

La aleación por láser es una nueva tecnología de modificación de superficies, que se puede utilizar para preparar recubrimientos compuestos de cermet reforzados nanocristalinos amorfos en la superficie de piezas estructurales de acuerdo con las diferentes condiciones de servicio de los materiales de aviación y las características del calentamiento del rayo láser de alta densidad de energía y la tasa de condensación, por lo que para lograr el propósito de modificación de la superficie de materiales de aviación.En comparación con la tecnología de aleación láser, la tecnología de revestimiento láser tiene las características de una pequeña relación de dilución entre el sustrato y el baño fundido, una pequeña zona afectada por el calor, una pequeña deformación térmica de la pieza de trabajo y una pequeña tasa de desechos de la pieza de trabajo después del tratamiento de revestimiento láser.El revestimiento láser puede mejorar significativamente las propiedades superficiales de los materiales y reparar materiales desgastados.Tiene las características de alta eficiencia, velocidad rápida, protección ambiental ecológica y libre de contaminación, y buen rendimiento de la pieza de trabajo después del tratamiento.

La tecnología de revestimiento láser es también una de las nuevas tecnologías de modificación de superficies que representa la dirección de desarrollo y el nivel de la ingeniería de superficies.La tecnología de revestimiento láser se ha convertido en un punto de investigación en la modificación de superficies de aleaciones de titanio debido a sus ventajas de combinación metalúrgica y libre de contaminación entre el revestimiento y el sustrato.El revestimiento cerámico de revestimiento láser o el revestimiento compuesto reforzado con partículas cerámicas es una forma eficaz de mejorar la resistencia al desgaste de la superficie de la aleación de titanio.De acuerdo con las condiciones de trabajo reales, seleccione el sistema de materiales adecuado y la tecnología de revestimiento láser podrá cumplir con los mejores requisitos del proceso.La tecnología de revestimiento láser puede reparar diversas piezas defectuosas, como las palas de los motores de los aviones.

La diferencia entre la aleación de superficies por láser y el revestimiento de superficies por láser es que la aleación de superficies por láser consiste en mezclar completamente los elementos de aleación agregados y la capa superficial del sustrato en estado líquido para formar una capa de aleación;El revestimiento de la superficie con láser consiste en fundir todo el revestimiento previo y microfundir la superficie del sustrato, de modo que la capa de revestimiento y el material del sustrato formen una combinación metalúrgica y mantengan la composición de la capa de revestimiento básicamente sin cambios.La tecnología de aleación y revestimiento por láser se utiliza principalmente para mejorar la resistencia al desgaste de la superficie, la resistencia a la corrosión y la resistencia a la clasificación de las aleaciones de titanio.

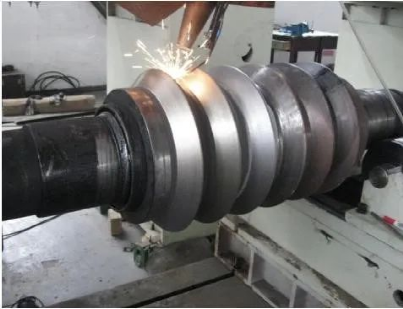

En la actualidad, la tecnología de revestimiento láser se ha utilizado ampliamente en la reparación y modificación de superficies metálicas.Sin embargo, aunque el revestimiento láser tradicional tiene las ventajas y características de procesamiento flexible, reparación de formas especiales, aditivos definidos por el usuario, etc., su eficiencia de trabajo es baja y aún no puede cumplir con los requisitos de producción y procesamiento rápidos a gran escala en algunos campos de producción.Para satisfacer las necesidades de la producción en masa y mejorar la eficiencia del revestimiento, surgió la tecnología de revestimiento láser de alta velocidad.

La tecnología de revestimiento láser de alta velocidad puede lograr una capa de revestimiento compacta y libre de defectos.La calidad de la superficie de la capa de revestimiento es compacta, unión metalúrgica con el sustrato, sin defectos abiertos y la superficie es lisa.No sólo se puede procesar en el cuerpo giratorio, sino también en superficies planas y complejas.A través de una optimización técnica continua, esta tecnología puede usarse ampliamente en las industrias del carbón, la metalurgia, las plataformas marinas, la fabricación de papel, los electrodomésticos civiles, los automóviles, los barcos, el petróleo y la aeroespacial, y convertirse en un proceso de remanufactura ecológico que puede reemplazar la tecnología tradicional de galvanoplastia.

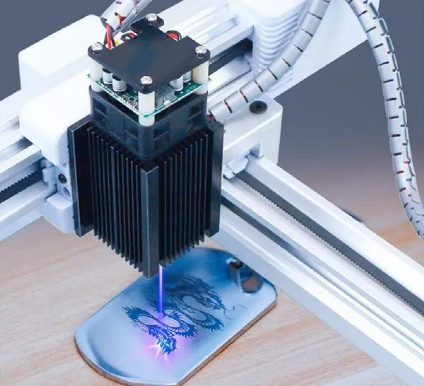

7. Grabado láser

El grabado láser es un proceso de procesamiento láser que utiliza tecnología CNC para proyectar un rayo láser de alta energía sobre la superficie del material y utiliza el efecto térmico generado por el láser para producir patrones claros en la superficie del material.La desnaturalización física de la fusión y gasificación de los materiales de procesamiento bajo la irradiación del grabado láser puede permitir que el grabado láser logre fines de procesamiento.El grabado láser consiste en utilizar láser para grabar palabras en un objeto.Las palabras talladas con esta tecnología no tienen mellas, la superficie del objeto es lisa y plana y la escritura no se desgasta.Sus características y ventajas incluyen: seguro y confiable;Preciso y meticuloso, la precisión puede alcanzar 0,02 mm;Ahorre protección ambiental y materiales durante el procesamiento;Grabado de alta velocidad y alta velocidad según los dibujos de salida;Bajo costo, no limitado por la cantidad de procesamiento, etc.

8. Impresión láser 3D

El proceso adopta tecnología de revestimiento láser, que utiliza láser para irradiar el flujo de polvo transportado por la boquilla para fundir directamente la sustancia simple o el polvo de aleación.Una vez que sale el rayo láser, el líquido de la aleación se solidifica rápidamente para realizar la creación rápida de prototipos de la aleación.En la actualidad, se ha utilizado ampliamente en modelado industrial, fabricación de maquinaria, aeroespacial, militar, arquitectura, cine y televisión, electrodomésticos, industria ligera, medicina, arqueología, cultura y arte, escultura, joyería y otros campos.

9. Aplicaciones industriales típicas del tratamiento y remanufactura de superficies con láser.

En la actualidad, las tecnologías, procesos y equipos de tratamiento de superficies con láser y fabricación aditiva se utilizan ampliamente en metalurgia, maquinaria de minería, moldes, energía petrolera, herramientas de hardware, tránsito ferroviario, aeroespacial, maquinaria y otras industrias.

10. Aplicación de la tecnología de galvanoplastia láser.

La galvanoplastia láser es una nueva tecnología de galvanoplastia por haz de alta energía, que es de gran importancia para la producción y reparación de dispositivos microelectrónicos y circuitos integrados a gran escala.En la actualidad, aunque los principios de galvanoplastia láser, ablación láser, deposición láser de plasma y chorro láser todavía están en investigación, se han aplicado sus tecnologías.Cuando un láser continuo o un láser de pulso irradia la superficie del cátodo en el baño de galvanoplastia, no sólo se puede mejorar en gran medida la velocidad de deposición del metal, sino que también se puede usar la computadora para controlar la trayectoria del rayo láser para obtener el recubrimiento sin blindaje del geometría compleja esperada.

La aplicación de la galvanoplastia láser en la práctica se basa principalmente en las dos características siguientes:

(1) La velocidad en el área de irradiación láser es mucho mayor que la velocidad de galvanoplastia en el cuerpo (aproximadamente 103 veces);

(2) La capacidad de control del láser es fuerte, lo que puede hacer que la parte necesaria del material precipite la cantidad requerida de metal.La galvanoplastia ordinaria se realiza en todo el sustrato del electrodo y la velocidad de galvanoplastia es lenta, por lo que es difícil formar patrones complejos y finos.La galvanoplastia láser puede ajustar el rayo láser al tamaño micrométrico y realizar un trazado sin blindaje en el tamaño micrométrico.Para el diseño y reparación de circuitos y la deposición local en componentes de conectores microelectrónicos, este tipo de mapeo de alta velocidad se está volviendo cada vez más práctico.

En comparación con la galvanoplastia ordinaria, sus ventajas son:

(1) Velocidad de deposición rápida, como revestimiento de oro con láser de hasta 1 μ M/s, revestimiento de cobre con láser de hasta 10 μ M/s, revestimiento de oro con láser de hasta 12 μ M/s, revestimiento de cobre con láser de hasta 50 m/s;

(2) La deposición de metal solo ocurre en el área de irradiación láser y el recubrimiento por deposición local se puede obtener sin medidas de protección, simplificando así el proceso de producción;

(3) La adhesión del recubrimiento mejora considerablemente;

(4) Control automático fácil de realizar;

(5) Guardar metales preciosos;

(6) Ahorre inversión en equipos y tiempo de procesamiento.

Cuando un láser continuo o un láser de impulso irradia la superficie del cátodo en el baño de galvanoplastia, no sólo se puede mejorar considerablemente la velocidad de deposición del metal, sino que también la computadora puede controlar la trayectoria del movimiento del rayo láser para obtener el recubrimiento sin blindaje con el complejo esperado. geometría.La nueva tecnología actual de galvanoplastia mejorada por chorro de láser combina la tecnología de galvanoplastia mejorada por láser con la pulverización de solución de galvanoplastia, de modo que el láser y la solución de enchapado pueden dispararse simultáneamente a la superficie del cátodo, y la velocidad de transferencia de masa es mucho más rápida que la velocidad de transferencia de masa. de la micro agitación provocada por la irradiación láser, consiguiendo así una velocidad de deposición muy alta.

Desarrollo futuro e innovación.

En el futuro, la dirección de desarrollo de los equipos de fabricación aditiva y tratamiento de superficies con láser se puede resumir de la siguiente manera:

·Alta eficiencia: alta eficiencia de procesamiento, que cumple con el rápido ritmo de producción de la industria moderna;

·Alto rendimiento: el equipo tiene funciones diversificadas, rendimiento estable y es adecuado para diferentes condiciones de trabajo;

·Alta inteligencia: el nivel de inteligencia mejora constantemente, con menos intervención manual;

·Bajo costo: el costo del equipo es controlable y el costo de los consumibles se reduce;

·Personalización: personalización personalizada del equipo, servicio postventa preciso,

·Y compuestos: combinación de tecnología láser con tecnología de procesamiento tradicional.

Hora de publicación: 17-sep-2022