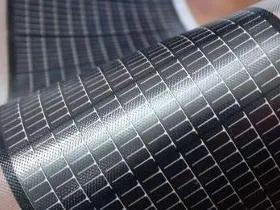

En mayo de 2022, CCTV informó que los últimos datos de la Administración Nacional de Energía muestran que a partir de ahora, los proyectos de generación de energía fotovoltaica en construcción ascienden a 121 millones de kilovatios, y se espera que la generación anual de energía fotovoltaica se conecte nuevamente a la red. en 108 millones de kilovatios, un aumento del 95,9% respecto al año anterior.

El continuo aumento de la capacidad instalada fotovoltaica mundial ha acelerado la aplicación de la tecnología de procesamiento láser en la industria fotovoltaica.La mejora continua de la tecnología de procesamiento láser también ha mejorado la eficiencia de utilización de la energía fotovoltaica.Según estadísticas relevantes, el mercado mundial de nueva capacidad instalada fotovoltaica alcanzó los 130 GW en 2020, rompiendo un nuevo máximo histórico.Si bien la capacidad instalada fotovoltaica mundial ha alcanzado un nuevo máximo, como país de gran producción integral, la capacidad instalada fotovoltaica de China siempre ha mantenido una tendencia ascendente.Desde 2010, la producción de células fotovoltaicas en China ha superado el 50% de la producción total mundial, lo cual tiene sentido.Más de la mitad de la industria fotovoltaica mundial se produce y exporta.

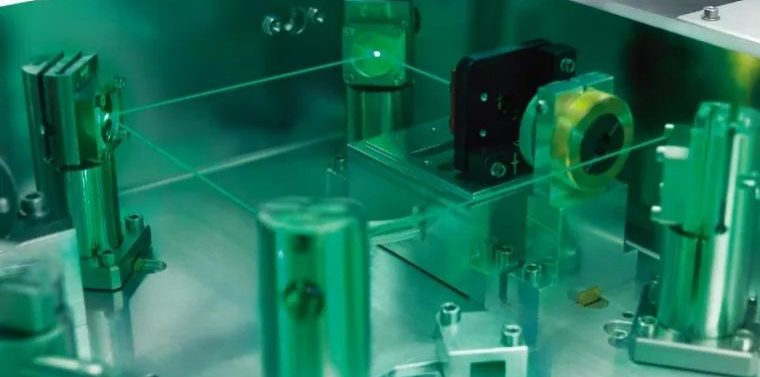

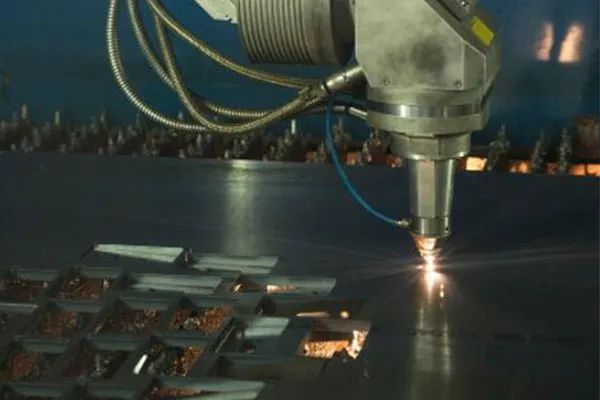

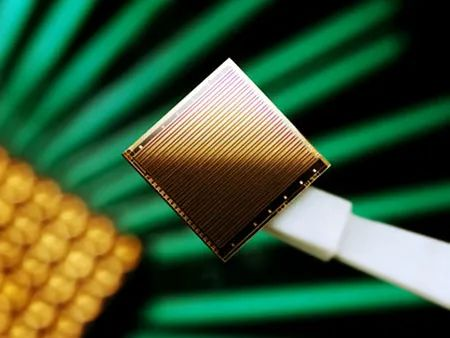

Como herramienta industrial, el láser es una tecnología clave en la industria fotovoltaica.El láser puede concentrar una gran cantidad de energía en una pequeña área de sección transversal y liberarla, mejorando en gran medida la eficiencia de la utilización de la energía, de modo que pueda cortar materiales duros.La fabricación de baterías es más importante en la producción fotovoltaica.Las células de silicio desempeñan un papel importante en la generación de energía fotovoltaica, ya sean células de silicio cristalino o células de silicio de película fina.En las células de silicio cristalino, el monocristal/policristal de alta pureza se corta en obleas de silicio para baterías, y se utiliza láser para cortar, dar forma y trazar mejor, y luego ensartar las células.

01 Tratamiento de pasivación del borde de la batería.

El factor clave para mejorar la eficiencia de las células solares es minimizar la pérdida de energía a través del aislamiento eléctrico, normalmente grabando y pasivando los bordes de los chips de silicio.El proceso tradicional utiliza plasma para tratar el aislamiento de los bordes, pero los productos químicos utilizados son costosos y perjudiciales para el medio ambiente.El láser con alta energía y alta potencia puede pasivar rápidamente el borde de la celda y evitar una pérdida excesiva de energía.Con la ranura formada por láser, la pérdida de energía causada por la corriente de fuga de la célula solar se reduce considerablemente, desde un 10-15 % de la pérdida causada por el proceso tradicional de grabado químico hasta un 2-3 % de la pérdida causada por la tecnología láser. .

02 Organizar y escribir

La disposición de obleas de silicio mediante láser es un proceso en línea común para la soldadura automática en serie de células solares.Conectar las células solares de esta manera reduce el costo de almacenamiento y hace que las cadenas de baterías de cada módulo sean más ordenadas y compactas.

03 Cortar y escribir

En la actualidad, está más avanzado utilizar láser para rayar y cortar obleas de silicio.Tiene alta precisión de uso, alta precisión de repetición, operación estable, velocidad rápida, operación simple y mantenimiento conveniente.

04 Marca de oblea de silicioEn g

La aplicación destacable del láser en la industria fotovoltaica del silicio es marcar el silicio sin afectar su conductividad.El etiquetado de obleas ayuda a los fabricantes a realizar un seguimiento de su cadena de suministro solar y garantizar una calidad estable.

05 Ablación con película

Las células solares de película delgada se basan en la deposición de vapor y la tecnología de trazado para eliminar selectivamente ciertas capas y lograr el aislamiento eléctrico.Cada capa de la película debe depositarse rápidamente sin afectar a otras capas del sustrato de vidrio y silicio.La ablación instantánea provocará daños en el circuito en las capas de vidrio y silicio, lo que provocará un fallo de la batería.

Para garantizar la estabilidad, calidad y uniformidad del rendimiento de generación de energía entre los componentes, la potencia del rayo láser debe ajustarse cuidadosamente para el taller de fabricación.Si la potencia del láser no puede alcanzar un cierto nivel, el proceso de trazado no se puede completar.De manera similar, la viga debe mantener la potencia dentro de un rango estrecho y garantizar condiciones de trabajo de 7 x 24 horas en la línea de montaje.Todos estos factores imponen requisitos muy estrictos para las especificaciones del láser y se deben utilizar complejos dispositivos de monitoreo para garantizar un funcionamiento óptimo.

Los fabricantes utilizan la medición de la potencia del haz para personalizar el láser y ajustarlo para cumplir con los requisitos de la aplicación.Para los láseres de alta potencia, existen muchas herramientas diferentes de medición de potencia y los detectores de alta potencia pueden superar el límite de los láseres en circunstancias especiales;Los láseres utilizados en el corte de vidrio u otras aplicaciones de deposición requieren atención a las características finas del haz, no a la potencia.

Cuando se utiliza energía fotovoltaica de película delgada para extirpar materiales electrónicos, las características del haz son más importantes que la potencia original.El tamaño, la forma y la resistencia juegan un papel importante en la prevención de fugas de corriente de la batería del módulo.El rayo láser que elimina el material fotovoltaico depositado sobre la placa de vidrio básica también necesita un ajuste fino.Como buen punto de contacto para la fabricación de circuitos de baterías, la viga debe cumplir todos los estándares.Sólo los haces de alta calidad con alta repetibilidad pueden eliminar correctamente el circuito sin dañar el vidrio que se encuentra debajo.En este caso, normalmente se requiere un detector termoeléctrico capaz de medir repetidamente la energía del rayo láser.

El tamaño del centro del rayo láser afectará su modo y ubicación de ablación.La redondez (u ovalidad) del haz afectará la línea de trazado proyectada en el módulo solar.Si el trazado es desigual, la elipticidad del haz inconsistente provocará defectos en el módulo solar.La forma de todo el haz también afecta a la eficacia de la estructura dopada con silicio.Para los investigadores, es importante seleccionar un láser de buena calidad, independientemente de la velocidad de procesamiento y el costo.Sin embargo, para la producción, los láseres de modo bloqueado generalmente se usan para pulsos cortos necesarios para la evaporación en la fabricación de baterías.

Nuevos materiales como la perovskita proporcionan un proceso de fabricación más económico y completamente diferente al de las baterías de silicio cristalino tradicionales.Una de las grandes ventajas de la perovskita es que puede reducir el impacto del procesamiento y fabricación de silicio cristalino en el medio ambiente manteniendo la eficiencia.En la actualidad, la deposición de vapor de sus materiales también utiliza tecnología de procesamiento láser.Por ello, en la industria fotovoltaica la tecnología láser se utiliza cada vez más en el proceso de dopaje.Los láseres fotovoltaicos se utilizan en diversos procesos de producción.En la producción de células solares de silicio cristalino se utiliza tecnología láser para cortar chips de silicio y aislamiento de bordes.El dopado del borde de la batería tiene como objetivo evitar un cortocircuito entre el electrodo frontal y el electrodo posterior.En esta aplicación, la tecnología láser ha superado por completo a otros procesos tradicionales.Se cree que en el futuro habrá cada vez más aplicaciones de la tecnología láser en toda la industria relacionada con la fotovoltaica.

Hora de publicación: 14 de octubre de 2022